Эти материалы безумно популярны и в строительстве, и в рекламе, и во всевозможных производствах. Их берут для возведения остановок или прозрачных ограждений, для создания небольших сувенирных заготовок или целых рекламных конструкций. Сегодня сложно представить, как вели бы бизнес целые индустрии, если бы акрила и поликарбоната не существовало. Хотя предпринимателями нужны и те, и другие листовые материалы, звание самого лучшего достанется только одному из них. Всё верно, сегодня мы сравниваем поликарбонат и акрил, чтобы выяснить: у какого из этих двух материалов полимеры больше!

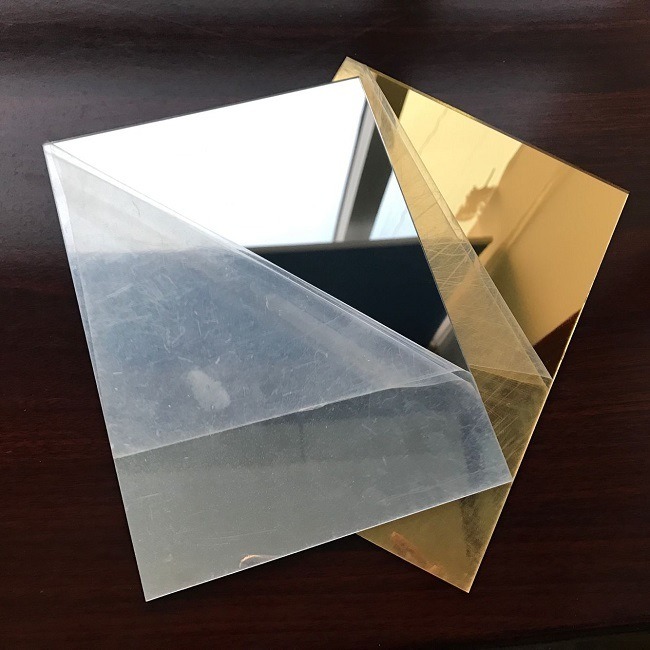

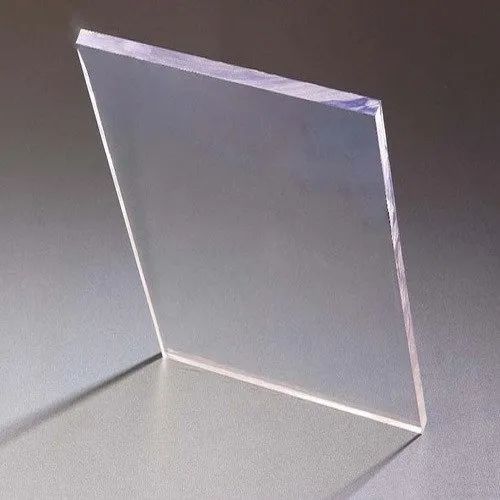

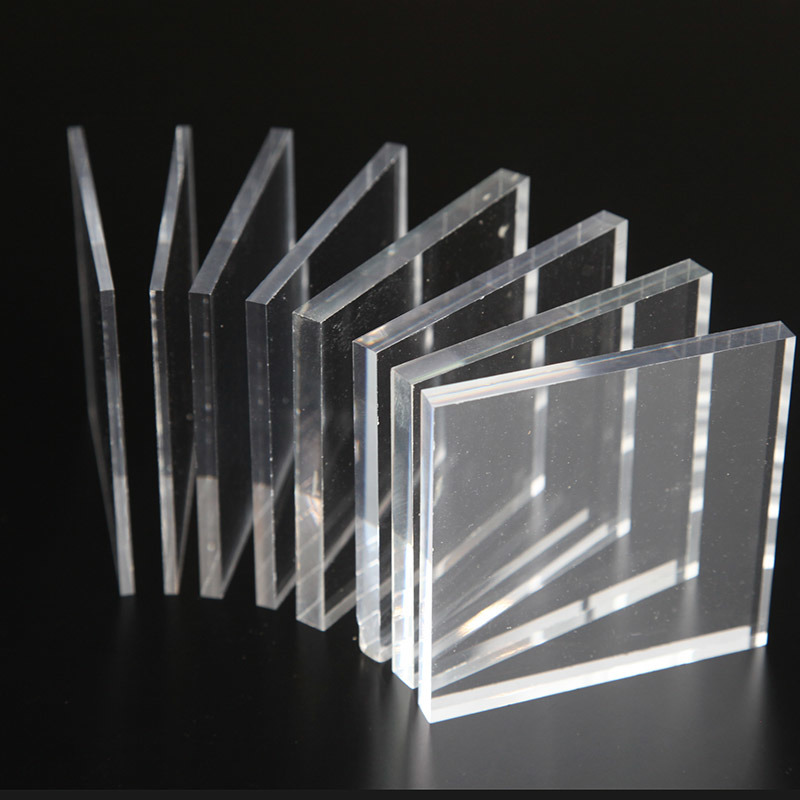

Внешне акрил и монолитный поликарбонат довольно похожи: оба материала в большинстве случаев представляют собой прозрачные, затемнённые или зеркальные листы полимерного высокопрочного материала. В глаза сразу бросится разве только то, что акрил более блестящий т.к. он лучше полируется, а поликарбонат покрепче.

На глаз отличить акрил от монолитного поликарбоната не так-то просто: неискушенным может вообще показаться, что перед ними один и тот же материал. Чтобы раскрыть реальные отличия этих пластиков, нужно познакомиться с ними поближе — и начнём мы с акрила.

Наверно, самое очевидное отличие акрила от поликарбоната — это названия. Поликарбонат, к примеру, и в Африке останется поликарбонатом. А вот у акрила названий целых три (и это только основных): акрил, оргстекло и плексиглас — последнее название стало нарицательным из-за производителя этого пластика. Впрочем, акрил производит далеко не одна компания, так что готовьтесь однажды повстречать люцит, перспекс, поликрил, витрофлекс, акрилекс, акрилайт, поликаст и т.д. Фактически, каждый из этих видов акрила немного отличается друг от друга. Вот только отличия эти минимальны, потому что формула, в общем-то, у всех одна.

Производится акрил либо экструзией, либо литьём. В первом случае, при экструзии, расплавленный полимер с добавками продавливают через специальную насадку экструдера, протягивается между несколькими вращающимися волами, охлаждается и режется — такой акрил дешевле, листы у него больше, а формуется он проще.

Во втором случае, при литье, вместо полимера используется смесь из метилметакрилата, красителей, пластификаторов и различных добавок. Этот коктейль смешивают с бензоилом или похожим катализатором, заливают в форполимеризатор (где доводят будущий акрил до нужной кондиции) и вливают в алюминиевую или стальную форму. Под воздействием воздуха, поступающего в этому форму, акрил окончательно твердеет и на выходе показывает превосходную стойкость к химикатам, высочайшую прочность с отличной способностью к формовке.

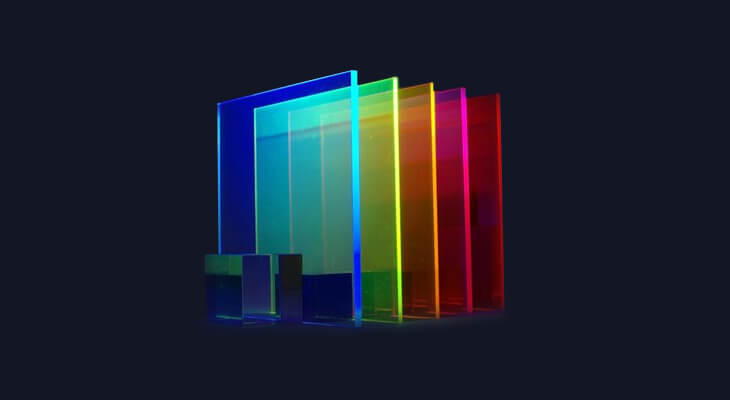

В зависимости от дополнительных компонентов, добавленных при производстве, на выходе готовый лист акрила может обладать самыми разными свойствами. Сейчас мы перечислим только основные виды производимого акрила:

-

Прозрачный

-

Цветной и флуоресцентный

-

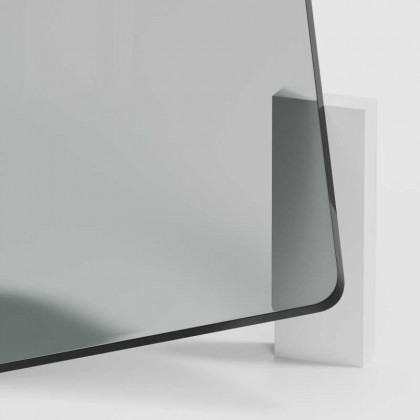

Затемнённый

-

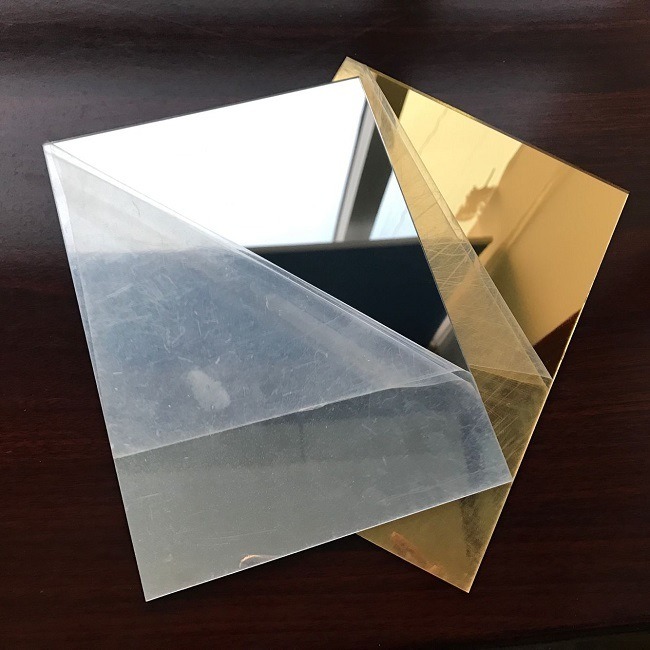

Зеркальный

-

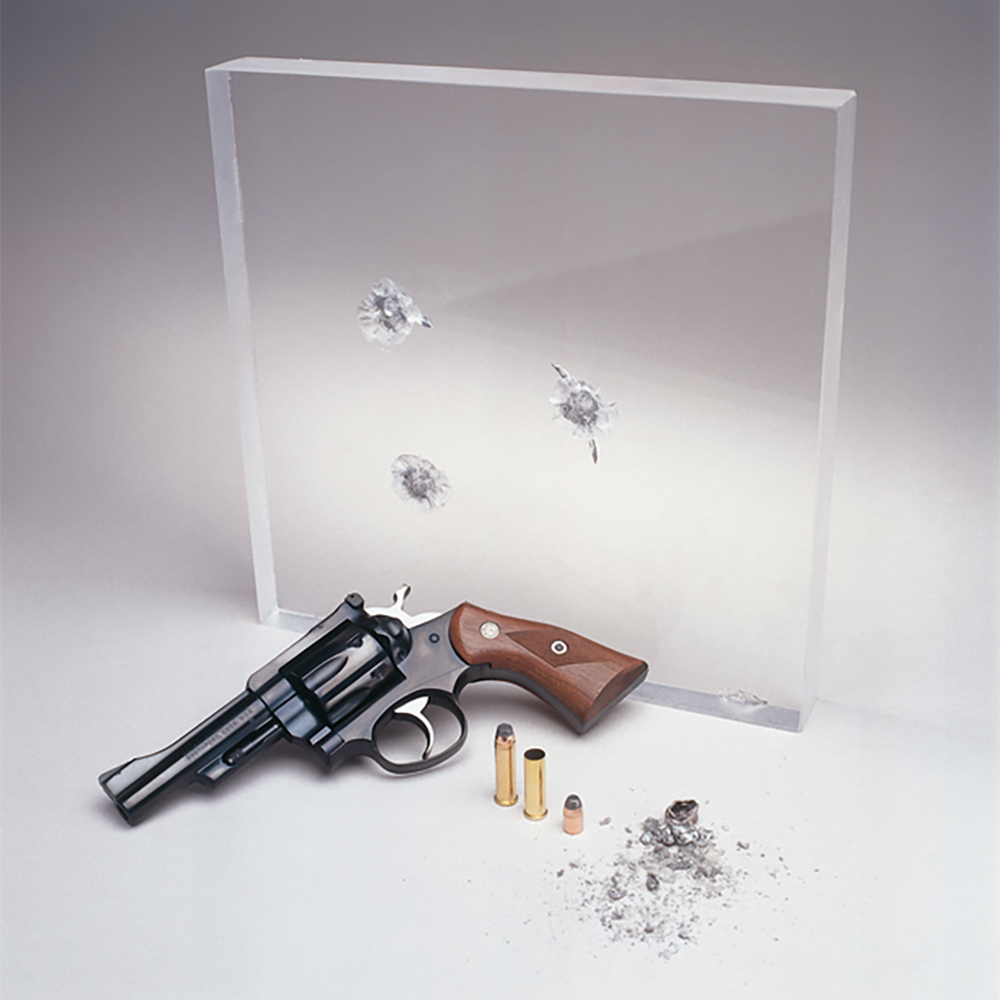

Ударопрочный (или пулезащитный)

-

Транслюцентный

-

Антибликовый

-

Хамелеон, чёрно-белый, транслюцентный или «2 в 1»

-

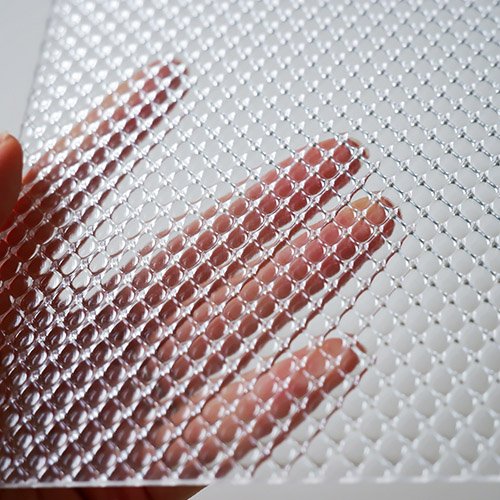

Текстурированный

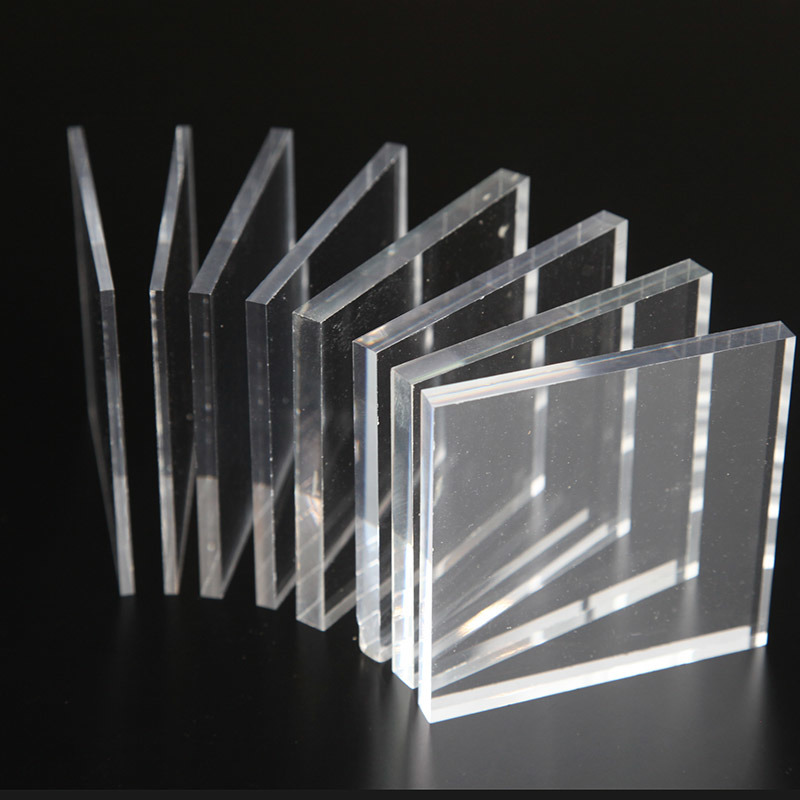

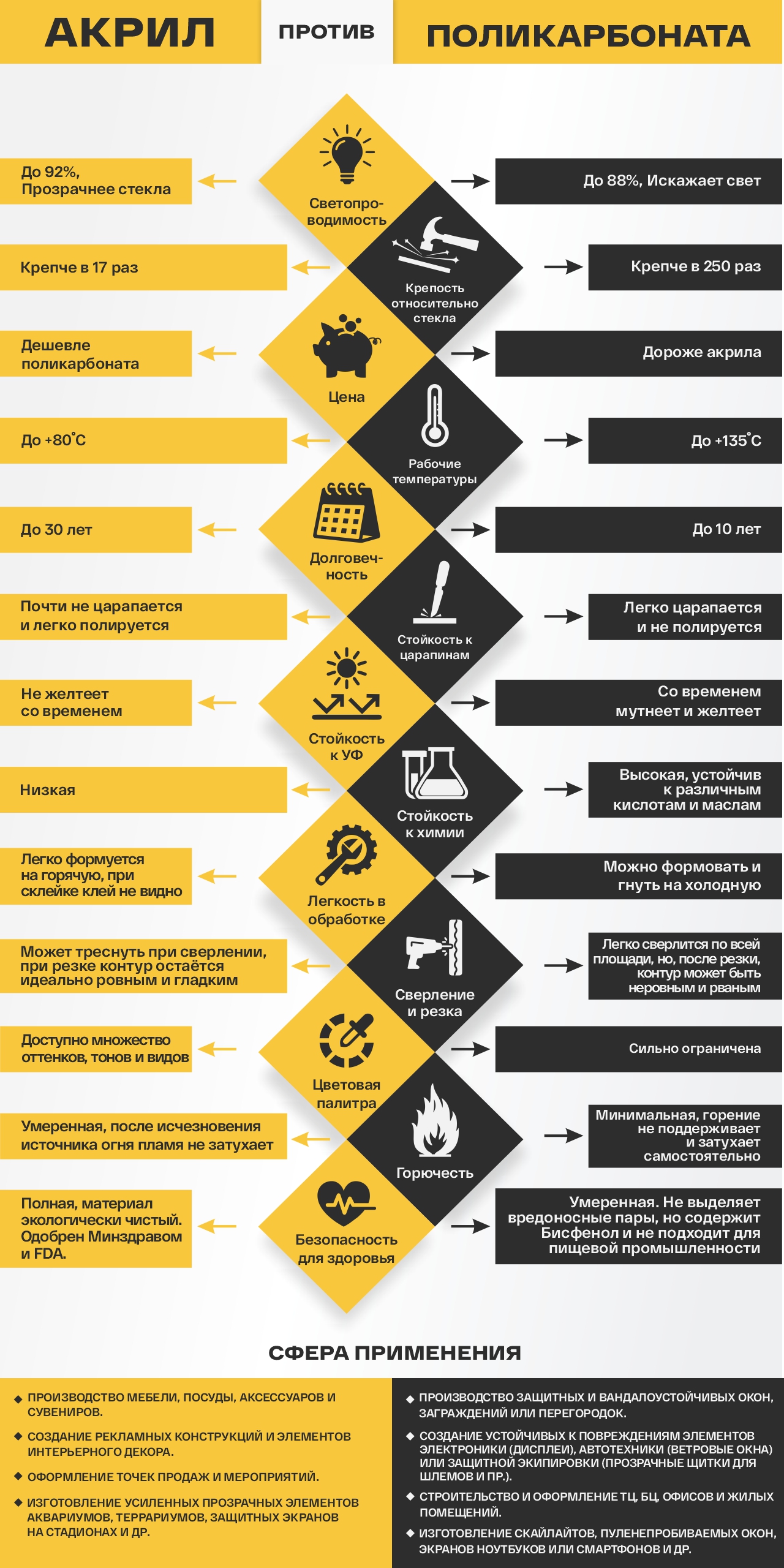

Произведён он литьём или экструзией, классический прозрачный акрил при любом раскладе сохранит свои главные свойства:

-

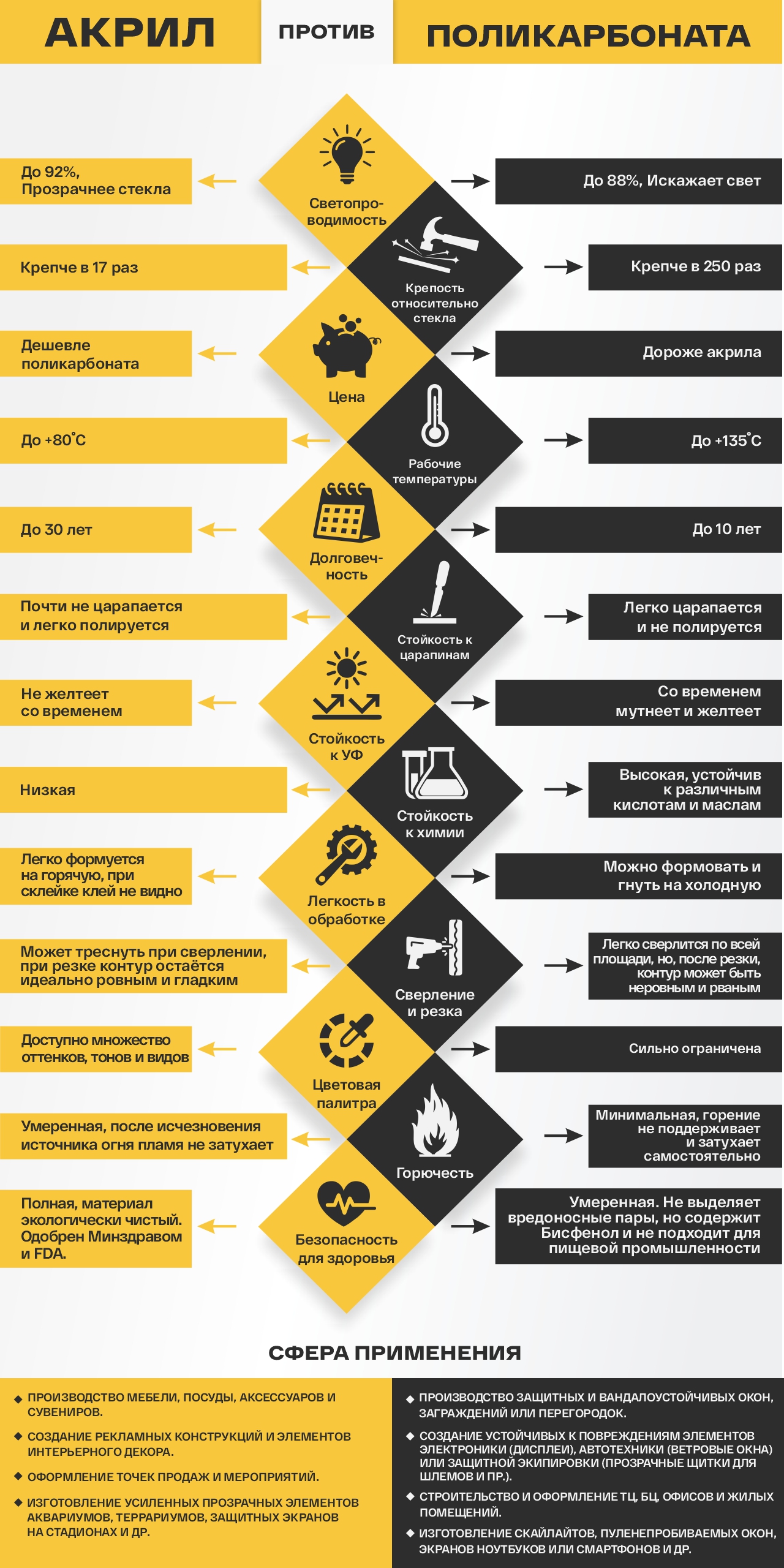

Высокую стойкость к ударным нагрузкам (в 17 раз выше, чем у стекла);

-

Кристальную чистоту с прозрачностью в 92% по всей толщине (больше, чем у обычного стекла) и защитой от пожелтения под воздействием УФ излучения;

-

Блестящую, устойчивую к царапинам и сколам поверхность, которую легко отполировать;

-

Лёгкость в подготовке материала — он хорошо формуется, режется с идеально гладкой кромкой и не теряет прозрачность на контурах при склейке (если клей подобран правильно);

-

Долгий срок службы до 30-45 лет, высокую экологическую чистоту и безопасность материала.

Благодаря такому удачному сочетанию свойств, огромному выбору и вполне приемлемой цене, акрил стал неотъемлемой частью самых разных промышленностей. С его помощью производят различную мебель и вывески, украшают им стены или оформляют точки продажи, производят витрины или используют для усиления обычного стекла. Эти пластики пришелся по нраву и предпринимателям, и медикам, и строителям, и даже владельцам зоопарков. Впрочем, одним акрилом бизнес сыт не будет: там, где не хватает этого полимера, в игру вступает пластик-тяжеловес — поликарбонат.

Хотя поликарбонат и появился примерно в то же время, что и акрил, популярность его настигла сравнительно недавно. Можно смело сказать, что появление этого термопластика преобразило множество индустрий: по сей день материала, который смог бы полностью конкурировать с поликарбонатом, просто нет.

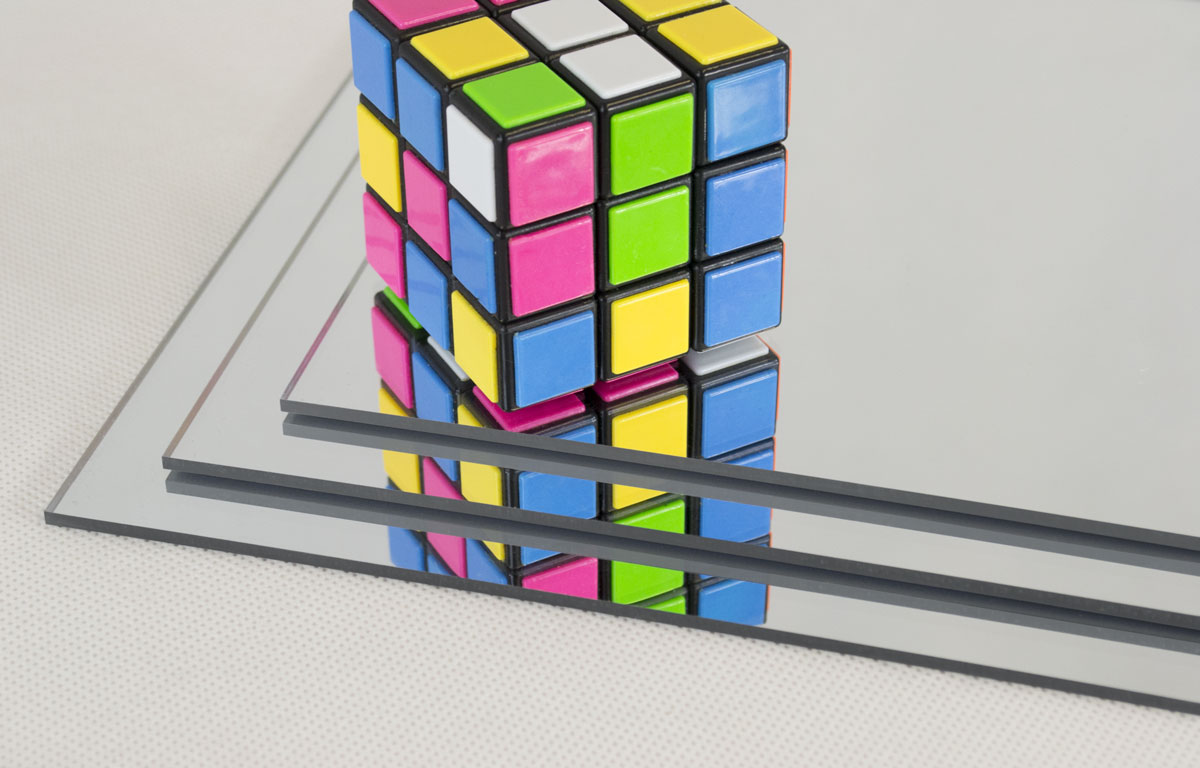

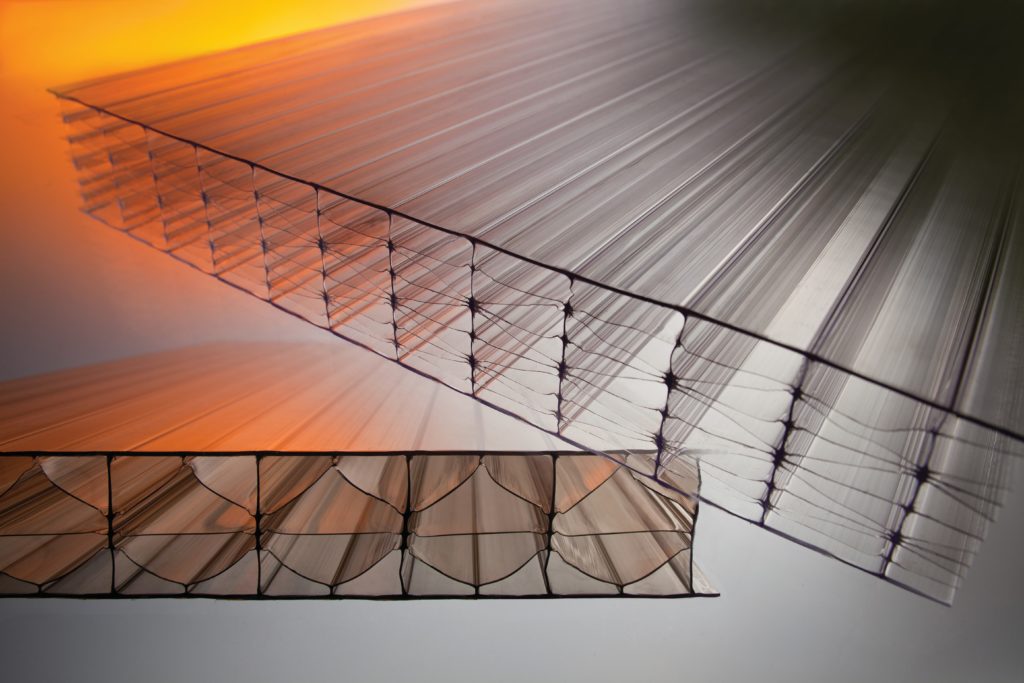

В отличие от акрила, поликарбонат делится на два вида — сотовый (можно сказать, облегчённый) и монолитный. Что первый, что второй вид достаточно популярны в самых разных сферах бизнеса, но реальную конкуренцию акрилу может составить только прочный и крепкий монолитный поликарб.

Своим названием этот термопластик обязан основному веществу, из которого он производится — так что путаницы, как с акрилом-плексигласом-оргеклом-люцитом и так далее не будет. Впрочем, поликарбонат производят под разными брендами, так что иногда его могут обозвать лексаном, макролоном, полигалем, карбоглассом и так далее. Сравнивать эти поликарбонаты между собой нет смысла, потому что абсолютно все заводы используют почти одну и ту же технологию, одно и то же сырьё и одну и ту же технику. Реально стоит обращать внимание разве что на цвет, запах и цену этого материала: если он дешевле, мутнее и отдают яркий неприятный запах, то он, скорее всего, сделан из вторичного сырья и будет уже не таким надёжным и долговечным.

Интересно, между монолитным и сотовым поликарбонатом выбор чаще всего склоняется в сторону последнего: даже не смотря на недавние повышения цен, он кратно дешевле более плотного цельного пластика и даже акрила. Серьёзной надёжности от него ждать не стоит(что, кстати, на руку производителям), зато по цене он устраивает более 70% производителей навесов, рекламных конструкций, строителей и других потребителей этого материала по всей России. А вот за границей ситуация обратная: около 70% всего потребляемого поликарбоната там — монолитные листы. За счёт того, что они практически неубиваемы, ими частенько оформляют прозрачные крыши, полицейские щиты и забрала, пуленепробиваемые окна транспорта или прозрачные элементы авиатехники.

Производится поликарбонат по технологиям, схожим с производством акрила: экструзией и литьём. В первом случае, при экструзии, гранулированный полимер сперва очищается от лишних примесей и пыли, потом расплавляется и смешивается с добавками, а дальше эта смесь попадает в экструдер. После экструдера полученный материал расправляется волами, обрабатывается прессом и режется на листы нужного размера.

Самое интересное в поликарбонате, полученном через экструзию — это его прошлое. Так как этот вид пластика очень хорошо переживает переработку, нередко «уставший» монолитный поликарб перерабатывают и делают из него сотовый поликарбонат. Возмущаться не стоит:

-

Во-первых, экструзией не только перерабатывают, но и производят поликарбонат — как монолитный, так и сотовый. На самом деле, именно такой способ позволяет создать наиболее конкурентный пластик под стать акрилу: он в разы дешевле и лишь незначительно слабее литого поликарбоната.

-

Во-вторых, после такой процедуры материал не теряет свои свойства и остаётся всё таким же надёжным, крепким и выносливым пластиком без подводных камней.

-

В-третьих, хотя поликарбонат и можно переработать — не все готовы этим заморачиваться. Так что шансы приобрести именно прошедший вторичную переработку материал крайне низки.

Во втором случае, при литье, полимер расплавляют, смешивают с различными добавками, заливают в форму и сушат под прессом. На выходе получается мегаплотный, крепкий и чистый монолитный лист. Правда, оборудование для литья стоит дорого, сам процесс вообще не быстрый, да и на сырьё цены кусаются — так что стоимость такого поликарбоната мягко говоря высокая. Поэтому, собственно, и берут его только тогда, когда бюджет действительно позволяет.

Как литой, так и экструдированный поликарбонат популярен там, где нужна железобетонная надёжность, крепость и стойкость — именно поэтому его выбирают:

-

Для возведения конструкций/рекламы с антивандальными свойствами;

-

При строительстве бизнес-центров или дорогущей недвижимости;

-

Для создания различных аксессуаров и сувениров (прим.: линзы для очков, чехлы для телефонов, многоразовые бутылки для воды и т.д.);

-

При сборке автомобилей и авиатехники;

-

При производстве пуленепробиваемых/защитных прозрачных поверхностей (бронированных окон авто, полицейских щитов, хоккейных шлемов и т.д).

Как и в случае с акрилом, добавки и технологии позволяют производить самые разные виды поликарбоната. Вот самые популярные среди них:

Среди главных свойств поликарбоната ярче всего выделяются:

-

Невероятной ударопрочностью — он в 250 раз крепче стекла и в 30 раз крепче акрила;

-

Впечатляющая устойчивость к различным видам воздействий: он почти не скалывается, не трескается и не портится под воздействием кислоты или даже бензина;

-

В отличие от пулезащитного акрила, пуленепробиваемый поликарб полностью гасит энергию снаряда и останавливает его;

-

Возможность продолжительного использования при температурах до 110°C без снижения ТХ. При этом у поликарбоната один из самых низких уровней горючести среди пластиков;

-

Отличным поведением при обработке: как монолитный, так сотовый поликарбонат сверлятся без трещин и формуются вхолодную (без нагрева).

После таких особенностей напрашивается, казалось бы, логичный вывод: поликарбонат — это просто акрил на стероидах, который может всё то же, но лучше. Спойлер: на деле всё совсем наоборот. Акрил и поликарбонат прекрасно дополняют друг друга, а вот заменить совсем не могут:

-

Из акрила можно делать безопасную для здоровья посуд, а вот поликарб далёк от пищевого пластика

-

Поликарбонат можно чуть ли не до бесконечности перерабатывать, а вот испорченный царапинами акрил придётся выкинуть

-

Сделанное из акрила окно спокойно продержится до 30 лет, в то время как с поликарбом придётся попрощаться всего через 10.

-

Что монолитный, что сотовый поликарбонат легко сверлится по всей площади, а вот просверленный в центре листа акрил гарантированно треснет (если вообще не разлетится).

Теперь, когда мы основательно разобрались в плюсах, минусах и отличиях акрила от поликарбоната, остаётся только сравнить их. Поехали!

Настала пора подводить итоги: выходит, что на самом-то деле именно акрил больше всего подходит для рекламного, интерьерного и даже сувенирного бизнеса. Конечно, поликарбонат брать никто не запрещает — но за его надёжность переплачивать печатникам вряд ли захочется. И пока день, когда цена этих двух материалов не сравняется, самым популярным всё же будет акрил.

А кто сейчас самый надёжный и выгодный поставщик акрила на рынке? — Правильно, это Торговый дом «Папиллонс»! Только у нас вы найдёте культовый акрил Plexiglass по невиданной цене и с суперскими условиями. Так что скорее заходите в наш каталог, выбирайте нужный вам вид акрила, закажите его на сайте и получите эксклюзивное предложение от лидирующего поставщика оборудования, материалов и расходки для любого вида печати! Если же у вас остались вопросы или вы хотите обсудить условия, то вы всегда можете связаться с нами, написав на почту ann@thppl.ru или позвонив по телефону 8-800-551-25-83.